آشنایی با ماشین آلات دام و طیور:

مشخصات فنی کانوایر کانوایرها در ابعاد و اندازه های مختلف با توجه به نیاز پروژه ها و صنایع گوناگون تولید و عرضه می شوند. طول کانوایر ها از 1 تا 2000 متر و عرض آنها از 40 تا 250 سانتیمتر متغیر می باشد. ظرفیت انتقال نیز در انواع نوار نقاله ها متفاوت بوده و از 500 تا 5000 مترمکعب در ساعت نیز می رسد. با استفاده از نوار نقاله ها می توان انواع مواد خام، مواد معدنی، محصولات و غیره را به شکل فله ای یا بسته بندی در مسیرهای افقی و شیب دار منتقل نمود. در جدول زیر حداقل و حداکثر سرعت حرکت تسمه و حداقل و حداکثر عرض متناسب با سرعت آن، با توجه به نوع ماده ی مورد حمل آورده شده است:

این مشخصات فنی کانوایرها برای استفاده در پروژهها و صنایع مختلف بسیار مفید است. به جدول زیر نگاهی بیندازید که حداقل و حداکثر سرعت حرکت تسمه و حداقل و حداکثر عرض آن با توجه به نوع مادهای که در حال حمل است، ذکر شده است:

این جدول نشان میدهد که بسته به نوع موادی که قرار است حمل شود، سرعت و عرض مناسب برای کانوایرها تعیین شده است تا بهترین عملکرد و کارایی را داشته باشند.

| نوع ماده | حداقل سرعت (متر بر ثانیه) | حداکثر سرعت (متر بر ثانیه) | حداقل عرض (سانتیمتر) | حداکثر عرض (سانتیمتر) |

|---|---|---|---|---|

| ماده الیافی | 0.5 | 2.0 | 40 | 100 |

| مواد خرد شده | 0.3 | 1.5 | 50 | 150 |

| محصولات بستهبندیشده | 0.7 | 3.0 | 60 | 200 |

انواع کانوایر نوار نقاله تسمه ای یا بلت کانوایر نوار نقاله تسمه ای یا بلت کانوایر، برای انتقال و جابجایی مواد فله و همچنین مواد بسته بندی شده مورد استفاده قرار می گیرد. این نوع کانوایر جهت جداسازی یا سورتینگ مواد نیز کاربرد دارد.

نوار نقاله تسمهای یا بلت کانوایر، یکی از انواع پرکاربرد کانوایرهاست که برای جابجایی مواد فله یا بستهبندی شده به کار میرود. این نوع کانوایر با استفاده از یک تسمه متحرک به نام بلت یا نوار، مواد را از یک نقطه به نقطه دیگر منتقل میکند. تسمهها معمولاً از مواد مانند پلیاستر، نایلون یا لاستیک ساخته میشوند و میتوانند با انواع مواد مختلف سازگار باشند.

این نوع کانوایرها به دلیل ساختار تسمهایشان، مناسب برای انتقال موادی با وزنها و اندازههای مختلف هستند. همچنین، بلت کانوایرها در کارخانهها، انبارها، بنادر و صنایع مختلفی که نیاز به حمل و جابجایی مواد دارند، استفاده میشوند. علاوه بر حمل مواد، این کانوایرها برای فرایندهای جداسازی و سورتینگ مواد نیز کاربرد دارند، به عنوان مثال در خطوط تولید برای جدا کردن مواد مختلف یا دستهبندی آنها.

استفاده از این نوع کانوایر، به دلیل سهولت عملیات، کارایی در انتقال و همچنین امکان تطبیق با مواد مختلف، بسیار رایج و گسترده است.

نوار نقاله زنجیری یا چین کانوایر نوار نقاله زنجیری یا چین کانوایر یکی از انواع نقاله هاست که به دلیل زنجیری بودن صفحه متحرک آن، انعطاف پذیری بیشتری دارد و برای نقل و انتقال مواد در مسافت های طولانی قابل استفاده می باشد. به طور مثال از چین کانوایر می توان برای انتقال مواد معدنی از کارگاه استخراج معدن تا محل کارخانه فرآوری استفاده نمود.

نوار نقاله زنجیری یا چین کانوایر، یکی دیگر از انواع معمول کانوایرهاست که با استفاده از یک سیستم زنجیرهای، مواد را جابجا میکند. این کانوایرها از یک یا چند زنجیره متصل به هم و بر روی آنها قطعات یا صفحات جابجایی مواد قرار دارند. این صفحات ممکن است از فلز یا مواد دیگری ساخته شده باشند و برای حمل مواد مختلف استفاده میشوند.

چین کانوایرها به دلیل طراحی زنجیرهایشان، انعطاف پذیری بیشتری نسبت به سایر انواع کانوایرها دارند. این ویژگی باعث میشود که این کانوایرها برای استفاده در مسافتهای طولانی و حمل مواد سنگین و حجیم، مثل مواد معدنی، بسیار مناسب باشند. به عنوان مثال، از چین کانوایر میتوان برای انتقال مواد معدنی از محل استخراج تا کارخانههای فرآوری یا انتقال مواد در صنایع سنگین و صنایع ساختمانی استفاده کرد.

استفاده از این نوع کانوایرها به دلیل قابلیت انتقال در فواصل طولانی، مقاومت در برابر شرایط سخت محیطی و امکان تحمل وزنها و فشارهای بالا، بسیار مناسب و مورد توجه قرار میگیرد.

نوار نقاله رولیکی یا رولر کانوایر صفحه متحرک نوار نقاله غلتکی یا رولر کانوایر متشکل از تعدادی غلتک می باشد که برای جابجایی اجسام حجیم و سنگین که کف آنها صاف است، در مسافت های کوتاه مورد استفاده قرار می گیرد. نوار نقاله رولیکی می تواند با نیروی گرانش اجسام را به صورت دستی و بدون نیاز به نیروی محرکه موتوری منتقل کند.

نوار نقاله رولیکی یا رولر کانوایر، یک نوع کانوایر است که شامل یک سری غلتک یا رولر بر روی صفحه متحرک است. این رولرها برای جابجایی اجسام حجیم و سنگین با کف صاف و یا محمولههایی که میتوانند بر روی آن صاف حرکت کنند، در مسافتهای کوتاه استفاده میشوند.

با استفاده از نیروی گرانش، نوار نقاله رولیکی میتواند به صورت دستی و بدون نیاز به موتورهای محرکه، اجسام را منتقل کند. این کانوایرها به دلیل طراحی ساده و امکان حرکت مواد با کمترین نیاز به نیرو، برای حمل و جابجایی اجسام سنگین در محیطهایی مانند کارگاهها، انبارها، و فضاهای کاری که نیاز به جابجایی کوتاه دارند، مناسب هستند.

از آنجایی که این کانوایرها با استفاده از نیروی گرانش کار میکنند، به عنوان روشی ساده و کارآمد برای جابجایی مواد استفاده میشوند، بهویژه در مواقعی که نیاز به حرکت کوتاه و آسان مواد وجود دارد.

نوار نقاله بارگیری نوار نقاله بارگیری جهت افزایش سرعت و راندمان بارگیری در صنایع مختلف از جمله کارخانه های فرآوری مواد معدنی مثل سیمان، مورد استفاده قرار می گیرد. برای بارگیری محصولات در کامیون ها در بعضی کارخانه ها یا بارگیری خاک حفاری شده در معدن از این نوار نقاله استفاده می شود.

نوار نقاله بارگیری، یکی از انواع کانوایرهای مورد استفاده در فرآیند بارگیری محصولات مختلف است. این نوع کانوایر برای افزایش سرعت و بهبود راندمان در عملیات بارگیری در صنایع مختلف، از جمله کارخانههای فرآوری مواد معدنی مثل سیمان، استفاده میشود.

در کارخانهها و معادن، از نوار نقاله بارگیری برای بارگیری محصولات به کامیونها یا حملونقل مواد از معدن به کارخانهها استفاده میشود. این کانوایرها به دلیل قابلیت حمل و انتقال مواد با سرعت بالا و انعطاف پذیری در انجام عملیات بارگیری مورد توجه قرار میگیرند. به عنوان مثال، در بارگیری محصولات سیمان به کامیونها یا در حمل و جابجایی خاک حفاری شده در معادن، این کانوایرها به خوبی عملکرد میکنند.

استفاده از نوار نقاله بارگیری به دلیل افزایش سرعت بارگیری، کاهش زمان، و بهبود راندمان کلی فرآیند بارگیری، به ویژه در صنایعی که نیاز به جابجایی مواد سنگین و حجیم دارند، بسیار ارزشمند است.

نوار نقاله دستچین نوار نقاله دستچین برای بررسی محصول و جداسازی ناخالصی و سنگ ریزه از آن مورد استفاده قرار می گیرد. عمده کاربرد این نوع از نوار نقاله ها در کارخانه های حبوبات و میوه جات می باشد.

نوار نقاله دستچین یک نوع کانوایر است که برای بررسی و جداسازی ناخالصیها و سنگریزهها از محصولات مورد استفاده قرار میگیرد. این نوار نقاله با استفاده از دستگاههایی که به صورت دستی یا اتوماتیک بر روی آن قرار میگیرند، به منظور انجام عملیات جداسازی و انتخابی از محصولات استفاده میشود.

کاربردهای اصلی این نوع از کانوایرها معمولاً در کارخانهها و واحدهایی است که نیاز به انتخاب و جداسازی اجزای مختلف یک محصول (مانند حبوبات و میوهجات) دارند. با استفاده از این کانوایر، مواد ناخالص و اجزای غیرمطلوب مانند سنگریزهها، پوست، یا سایر ناخالصیها از محصول جدا میشوند.

از آنجایی که این کانوایرها برای جداسازی دستی یا اتوماتیک اجزای مختلف محصولات استفاده میشوند، بهطور گسترده در صنایعی که نیاز به تفکیک دقیق و جداسازی مواد دارند، استفاده میشوند. این کانوایرها به کمک ابزارها و دستگاههای جداسازی مختلف مانند صفحات نمایش، سیستمهای وزنگیر و دستگاههای جداسازی دقیق، در کنترل کیفیت و تصفیه محصولات مورد استفاده قرار میگیرند.

نوارنقاله چرخشی نوار نقاله چرخشی یا اسپیرال نوع دیگری از نوار نقاله است که قابلیت چرخش و قرارگیری به صورت منحنی و مارپیچ را دارد. نوار نقاله چرخشی برای صنایعی که حجم کار بالایی داشته و نیاز به نقاله های بیشتری دارند، جهت جلوگیری از اشغال نمودن فضای زیاد برای نوار نقاله ها استفاده می شود.

نوار نقاله چرخشی یا اسپیرال، یک نوع کانوایر است که به شکل چرخشی و منحنی ساخته شده است، این نوارها به صورت مارپیچ یا اسپیرال شکل دارند که اجازه میدهد مواد را به صورت پیوسته و پویا به سمت بالا یا پایین حرکت دهند.

استفاده اصلی از نوار نقاله چرخشی در صنایعی است که نیاز به حمل و جابجایی مواد با حجم کار بالا دارند و از نوار نقالههای بیشتری نیاز دارند، اما فضای محدودی برای نصب آنها دارند. این کانوایرها به دلیل قابلیت چرخش و شکل منحنی شان، بهبود فضای استفادهشده را ارائه میدهند و از اشغال فضای زیاد برای نصب نوار نقالهها جلوگیری میکنند.

مثالی از استفاده این نوع کانوایرها میتواند در صنایع مواد غذایی باشد، مانند پخت و پز یا خطوط تولید که نیاز به حمل و جابجایی مواد بر روی سطوحی منحنی یا در فضاهای دارای محدودیت باشد. این کانوایرها با ارائه قابلیت منحنی و چرخش، مواد را به صورت پیوسته و بدون وقفه به سمت بالا یا پایین حرکت میدهند.

نوار نقاله شیب دار نوار نقاله شیب دار نوعی از نوار نقاله بارگیری بوده و همچنین برای جابجایی و انتقال مواد در مسیر شیب دار یا بین دو طبقه مورد استفاده قرار می گیرد.

نوار نقاله شیب دار یا معمولاً با نام "کانوایر شیب دار" نیز شناخته میشود، یک نوع کانوایر است که برای جابجایی و انتقال مواد در مسیرهای شیب دار یا بین دو سطح مختلف بکار میرود. این کانوایرها به شکل شیب دار یا منحنی طراحی شدهاند تا بتوانند مواد را به سمت بالا یا پایین حرکت دهند.

استفاده اصلی از این نوع کانوایرها در مواردی است که نیاز به انتقال مواد از یک ارتفاع به ارتفاع دیگر با مسیر شیب دار یا در زاویه مشخص شده است. این کانوایرها معمولاً برای جابجایی مواد در سیستمهای حمل و نقل مانند بارگیری از یک سطح به سطح دیگر در کارخانهها، انبارها، یا حتی در صنایع مختلف مانند مواد غذایی یا مواد سنگین مورد استفاده قرار میگیرند.

با استفاده از نوار نقاله شیب دار، میتوان مواد را با دقت و بهبود کارایی به سمت بالا یا پایین منتقل کرد. این کانوایرها از جنسها و طراحیهای مختلفی برخوردار بوده و به توجه به نوع موادی که قرار است حمل شوند، انتخاب میشوند تا برای هر نوع محیط و شرایط مورد نظر بهترین عملکرد را داشته باشند.

نوار نقاله ثقلی مواد در نوار نقاله یا کانوایر ثقلی به وسیله نیروی گرانش منتقل می شوند. به این صورت که با ایجاد شیب، مواد و محصولات روی رولیک های نقاله حرکت می کنند.

نوار نقاله یا کانوایر ثقلی یک نوع کانوایر است که از نیروی گرانش برای جابجایی و انتقال مواد استفاده میکند. این کانوایرها به وسیلهی ایجاد شیب یا مسیر شیبدار، مواد و محصولات را به سمت پایین یا بالا جابجا میکنند.

استفاده اصلی از نوار نقاله ثقلی در مواردی است که نیاز به انتقال مواد در شیبهای مختلف و با استفاده از نیروی گرانش وجود دارد. مثلاً، در سیستمهای حمل و نقل مواد در کارخانهها یا در فضاهایی که ممکن است نیروی محرکه برقی مورد نظر نباشد، این کانوایرها برای جابجایی مواد از سطح بالا به سطح پایین (یا برعکس) به کار میروند.

توجه به زاویه و شیب مورد نیاز برای مناسب بودن عملکرد کانوایر ثقلی بسیار اهمیت دارد. همچنین، این کانوایرها ممکن است نیاز به ساختار مقاوم و رولرها و سیستمهای حمایتی مناسب داشته باشند تا بتوانند مواد را با امنیت و بهرهوری به سمت پایین یا بالا منتقل کنند.

نوار نقاله مغناطیسی نوار نقاله مغناطیسی جهت انتقال مواد و محصولات فلزی (قوطی ها، سنگ های دارای خاصیت مغناطیسی و غیره)، همچنین جداسازی مواد مغناطیسی از سایر مواد استفاده می شود. این نقاله ها می توانند به صورت عمودی، مایل یا حتی به صورت وارونه مواد را منتقل کنند.

نوار نقاله مغناطیسی یک نوع کانوایر است که از قویترین ویژگی مغناطیسی برای انتقال مواد و جداسازی مواد فلزی استفاده میکند. این کانوایرها معمولاً دارای یک نوار نقاله هستند که در آن مغناطیسها یا سیستمهای مغناطیسی نصب شدهاند تا بتوانند مواد فلزی را جذب و جدا کنند.

استفاده اصلی از این نوع کانوایرها برای انتقال مواد فلزی میباشد، مثل قوطیها، سنگهای دارای خاصیت مغناطیسی و سایر اشیاء فلزی که نیاز به جداسازی یا جمعآوری دارند. این کانوایرها میتوانند به صورت عمودی، مایل یا حتی به صورت وارونه (مخالف جهت گرانش) مواد را منتقل کنند، این امر به شکل و نوع مغناطیسهای استفاده شده در کانوایر بستگی دارد.

از این کانوایرها به طور گسترده در صنایعی که نیاز به جداسازی مواد فلزی یا حتی جمعآوری مواد فلزی از مواد دیگر دارند، استفاده میشود. به عنوان مثال، در صنایع بازیافت، معادن، صنایع فولاد، و صنایع دیگری که نیاز به جداسازی فلزات از مواد غیرفلزی دارند، از این کانوایرها استفاده میشود.

نوار نقاله ناودانی جنس شاسی این نوع از نوارنقاله ها از پروفیل ناودانی بوده و اکثرا به صورت شیب دار هستند که می توانند در سیستم های مختلف از جمله معادن، حجم بالایی از مواد و کالاها را منتقل کنند.

کانوایرهای ناودانی یا نوار نقاله ناودانی از شاسیهای پروفیل ناودانی ساخته شدهاند که به صورت شیب دار میباشند، این شیبها به صورت ناودانی یا مانند یک ناودان (یعنی فرم مانند یک موج) هستند و این نوارها برای انتقال حجم بالایی از مواد و کالاها در سیستمهای مختلف، از جمله در صنایع معدنی، استفاده میشوند.

کانوایرهای ناودانی به دلیل شیب و شکل خاص ناودانی که دارند، بهترین استفاده را از فضای موجود برای جابجایی مواد میکنند. این نوع کانوایرها برای انتقال مواد سنگین و حجیم با حجم بالا مانند خاک، سنگ، و مواد دیگر در معادن، کارخانجات ساختمانی و سایر صنایع استفاده میشوند.

جهت انتقال کالاها و مواد، ناودانهای کانوایر میتوانند به صورت افقی، عمودی یا حتی با زاویههای مختلف مورد استفاده قرار گیرند. این امکان به سیستمهای مختلف اجازه میدهد تا با توجه به نیاز و فضای موجود، از این نوارها استفاده کنند تا مواد را به نحو بهینهتری منتقل کنند.

نوار نقاله سطلی یا پیاله ای نوار نقاله سطلی یا باکت کانوایر، از تعدادی سطل تشکیل شده و برای انتقال مواد فله و پودری مثل شن و ماسه، سیمان، حبوبات و غیره کاربرد دارد. از این نوع نقاله ها در قسمت های مختلف صنایع مثل انبار، بارگیری و تخلیه در کشتی، صنایع چوب، ریخته گری، بازیافت و معادن استفاده می گردد.نوعی از الواتور ها (بالابر) با نام الواتور های کاسه ای وجود دارند که مانند نوار نقاله سطلی، از کاسه هایی تشکیل شده اند که برای انتقال مواد به صورت عمودی کاربرد دارند.

نوار نقاله سطلی یا باکت کانوایر، از سری سطلها یا باکتها تشکیل شده است که برای انتقال مواد فله و پودری مثل شن و ماسه، سیمان، حبوبات و سایر مواد مشابه استفاده میشود. این سطلها به دور یک نوار متصل هستند و با حرکت نوار، مواد را به طول مسیر جابجا میکنند.

کانوایرهای با سطل برای انتقال مواد در صنایع مختلفی مانند انبارها، بارگیری و تخلیه کشتی، صنایع چوب، ریختهگری، بازیافت و معادن استفاده میشوند. این کانوایرها معمولاً برای انتقال مواد به صورت عمودی یا در زوایای شیبدار به کار میروند و مواد را با استفاده از سطلها به سمت بالا یا پایین جابجا میکنند.

الواتورهای کاسهای نیز یک نوع از الواتورها یا بالابرهای صنعتی هستند که مانند نوار نقاله سطلی عمل میکنند. آنها از سطلهایی به شکل کاسه برای انتقال مواد به صورت عمودی استفاده میکنند و در برخی صنایع برای انتقال مواد به ارتفاعات مختلف مورد استفاده قرار میگیرند. این نوع الواتورها و کانوایرها برای جابجایی مواد در مسافتهای بلند و به صورت عمودی یا شیبدار مورد توجه قرار میگیرند.

نوار نقاله برقی کانوایر های برقی برای راه اندازی به نیروی الکتریکی نیاز داشته و از موتور الکتریکی برای به حرکت درآوردن نوارنقاله استفاده می کنند.

کانوایرهای برقی از نیروی الکتریکی برای عملکرد و حرکت نوار نقاله استفاده میکنند. این نوع از کانوایرها از موتورهای الکتریکی برای تأمین نیروی مورد نیاز جهت جابجایی مواد روی نوار نقاله استفاده میکنند.

موتور الکتریکی، با فعال شدن به وسیلهی نیروی الکتریکی، نوار نقاله را در حرکت قرار میدهد. این کانوایرها در صنایع مختلفی از جمله صنایع تولیدی، انبارها، صنایع مواد غذایی و دیگر صنایع جهت جابجایی و انتقال مواد به صورت خودکار و مکانیزه مورد استفاده قرار میگیرند.

استفاده از موتورهای الکتریکی در این کانوایرها به آنها قابلیت کنترل دقیقتر و کارایی بالاتر در جابجایی مواد را میدهد. این کانوایرها معمولاً در خطوط تولید و حمل و نقل مواد به کار میروند و از آنجایی که به نیروی الکتریکی نیاز دارند، برای عملکرد بهینه به تأمین برق و اتصال به شبکه برق نیاز دارند.

نوار نقاله گرانشی کانوایر گرانشی نوعی از کانوایرهای رولیکی است که به وسیله نیروی گرانش و وزن مواد، آن ها را جابجا می کند و از هیچگونه موتور الکتریکی برای راه اندازی آن استفاده نمی شود. به این صورت که به صورت شیبدار قرار گرفته و مواد روی آن سر می خورند. همچنین در مسیرهای افقی امکان جابجایی مواد به کمک نیروی انسانی و هل دادن آن ها روی نوارنقاله امکان پذیر است. نوارنقاله ثقلی از جمله این نوع نوارنقاله هاست.

کانوایر گرانشی یا نوار نقاله گرانشی یک نوع کانوایر است که برای جابجایی مواد از نیروی گرانش استفاده میکند، بدون نیاز به موتورهای الکتریکی برای حرکت دادن نوار. این کانوایرها معمولاً به شیبها یا مسیرهای شیبدار یا در حالت افقی قرار میگیرند تا مواد با استفاده از گرانش به سمت پایین حرکت کنند.

یکی از نمونههای کانوایرهای گرانشی، کانوایرهای ثقلی هستند که به عنوان مثال از نیروی گرانش برای جابجایی مواد مانند سنگها، مواد سنگین و بزرگحجم استفاده میشوند. این نوع کانوایرها به شکل شیبدار یا در زاویه مشخص شده برای انتقال مواد از یک سطح به سطح دیگر استفاده میشوند.

با استفاده از این نوع کانوایرها، مواد به دلیل گرانش به سمت پایین حرکت میکنند و به سادگی میتوانند به مسافتهای طولانیتر حمل شوند. همچنین، امکان جابجایی مواد به کمک نیروی انسانی و هل دادن آنها روی نوار نقاله گرانشی در مسیرهای افقی نیز وجود دارد.

کانوایر ها از پنج بخش اصلی تشکیل شده اند: شاسی یا بدنه تمام اجزا و قطعات نوار نقاله روی شاسی یا بدنه آن قرار دارند. شاسی کانوایر در سه مدل لوله ای، پروفیلی و ناودانی با سه کارایی متفاوت ساخته می شوند.

کانوایرها از بخشهای مختلفی تشکیل شدهاند که هر کدام وظایف خاص خود را دارند. شاسی یا بدنه کانوایر یکی از این بخشهای اصلی است که تمام اجزا و قطعات نوار نقاله بر روی آن نصب میشوند. شاسی کانوایر میتواند به سه مدل لولهای، پروفیلی و ناودانی ساخته شود و هر کدام از این مدلها ویژگیها و کاراییهای متفاوتی دارند:

- شاسی لولهای: این نوع شاسی از لولههای استیل یا فولادی تشکیل شده است و به دلیل سادگی و عملکرد قویتر خود، برای بارهای سبک تر یا در کاربردهایی که نیاز به ساختار سادهتر دارند مورد استفاده قرار میگیرد.

- شاسی پروفیلی: این نوع شاسی از قطعات پروفیل فولادی ساخته میشود که باعث استحکام و پایداری بیشتر کانوایر میشود. این نوع شاسی برای بارها و شرایطی که نیاز به استحکام و سازگاری بیشتر دارند، مناسب است.

- شاسی ناودانی: این نوع شاسی شبیه به ناودانهاست که به صورت موجدار ساخته میشود. این شاسی برای انتقال بارهای سنگین و دارای وزن بالا و همچنین در شرایطی که نیاز به پشتیبانی بیشتر از ساختار است، مورد استفاده قرار میگیرد.

شاسی لوله ای شاسی یا بدنه لوله ای جهت انتقال مواد معدنی حفاری شده مثل شن و ماسه، زغال سنگ، سرب و روی، سنگ آهن و غیره کاربرد دارد. از شاسی لوله ای به دلیل استحکام بالای آن در نوار نقاله های کارخانه های تولید بتن یا بچینگ پلانت نیز استفاده می شود.

شاسی یا بدنه لولهای در کانوایرها برای جابجایی مواد معدنی حفاری شده مانند شن و ماسه، زغال سنگ، سرب و روی، سنگ آهن و سایر مواد مشابه کاربرد دارد. از این نوع شاسی به دلیل استحکام بالای آن و قابلیت مقاومت در مقابل فشار و وزن بارهای سنگین در نوار نقالههای مختلف استفاده میشود.

علاوه بر صنایع معدنی، شاسی لولهای نیز در کارخانههای تولید بتن یا بچینگ پلانت برای جابجایی مواد و سیمان به کار میرود. از آنجا که این کارخانهها نیاز به جابجایی مواد سنگین و حجیم دارند، شاسی لولهای به دلیل قوی بودن و تحمل وزن بارهای سنگین، انتخاب مناسبی برای کانوایرهای آنهاست.

استفاده از شاسی لولهای در این صنایع و کارخانهها، به علت استحکام و پایداری بالا، مقاومت در برابر فشار و وزن بارهای سنگین و همچنین کارایی بالا در جابجایی مواد، مناسب و کارآمد است.

شاسی پروفیلی شاسی پروفیلی به دلیل وزن سبک اکثرا در نوار نقاله های سیار کاربرد دارد. از این نوع شاسی برای انتقال مواد پودری و دانه ای و اغلب در خطوط تولید و مونتاژ کارخانه ها استفاده می شود.

شاسی پروفیلی به دلیل وزن سبک و همچنین قابلیت حمل و نقل آسان، اکثرا در نوار نقالههای سیار و قابل حمل کاربرد دارد. این نوع شاسی به علت ساختار پروفیل فولادی که دارد، وزن کمتری نسبت به سایر انواع شاسی دارد که باعث میشود به راحتی بتوان آن را جابجا کرد و در کارخانهها و خطوط تولید مختلف استفاده نمود.

از شاسی پروفیلی به خصوص برای انتقال مواد پودری، دانهای و سایر مواد سبک در خطوط تولید و مونتاژ کارخانهها استفاده میشود. این شاسی به دلیل وزن کمتر خود و قابلیت حمل و نقل آسان، مناسب برای جابجایی موادی مانند ذرات کوچک، پودر، مواد خرد شده و سایر مواد سبک است که نیاز به کانوایرهای قابل حمل دارند.

شاسی ناودانی شاسی ناودانی علاوه بر سبکی، استحکام بسیار بالایی دارد و برای انتقال مواد در فاصله های دور می تواند مورد استفاده قرار می گیرد.

شاسی ناودانی به علت طراحی خاص و موجدار خود، علاوه بر سبکی، استحکام بسیار بالایی نیز دارد. این نوع شاسی از قطعات فلزی با شکل موجدار ساخته شده است که باعث میشود بتواند مواد را در فواصل طولانیتر و با استحکام بالا جابجا کند.

شاسی ناودانی به دلیل ساختار موجدار خود، میتواند به راحتی فشارها و وزن بارهای سنگین را تحمل کند. این شاسی در کانوایرها برای جابجایی مواد در فواصل طولانیتر از جمله در معادن، صنایع ساختمانی و صنایع دیگر با مسافتهای طولانی استفاده میشود.

استفاده از شاسی ناودانی به دلیل استحکام بالا و قابلیت جابجایی در فواصل بزرگ، مناسب برای محیطهایی است که نیاز به کانوایرهایی با عملکرد پایدار و استحکام بالا دارند.

تسمه تسمه یا نوار، قسمت متحرک دستگاه کانوایر است که با حرکت خود باعث جابجایی مواد شده و در تماس مستقیم با آنها می باشد. تسمه ها با جنس ها، رنگ ها و ابعاد مختلف تولید شده و در صنایع گوناگون مورد استفاده قرار می گیرند.

تسمه یا نوار در واقع بخش متحرک کانوایر است که با حرکت خود، مواد را جابجا میکند و در معرض تماس مستقیم با آنها قرار دارد. این تسمهها با انواع مختلف جنس، ابعاد و رنگها تولید میشوند تا براسب نیازهای مختلف صنایع قرار گیرند.

تسمهها معمولاً از موادی مانند پلاستیک، لاستیک، نایلون، چرم، فلز یا مواد هیبریدی ساخته میشوند. جنس تسمه معمولاً به نوع موادی که قرار است جابجایی شوند و همچنین شرایط محیطی که در آن استفاده میشوند، تطابق داده میشود.

از تسمهها در صنایع گوناگونی مانند خطوط تولید، صنایع مواد غذایی، کشاورزی، خودروسازی، معادن، صنایع فولاد و غیره استفاده میشود. هر نوع تسمه، با ویژگیهای خاص خود، برای جابجایی مواد با وزن، ابعاد و شرایط محیطی مختلف مناسب است.

انواع تسمه نقاله بر حسب کاربرد از تسمه نقاله PVC و پارچه ای در صنایع غذایی، بهداشتی و دارویی استفاده می شود. تسمه نقاله های لاستیکی در معادن و صنایع معدنی برای جابجایی زغال سنگ، سیمان، آهک و غیره کاربرد دارد. تسمه های فلزی برای جابجایی موادی مانند آب یا روغن استفاده شده و قابلیت کار در دمای بالا را دارند. به همین ترتیب هر کدام از انواع تسمه های نقاله در صنایع و بخش های گوناگون استفاده شده و کاربرد متفاوتی دارند. تسمه نقاله لاستیکی (تسمه نقاله EP) تسمه نقاله پی وی سی (تسمه نقاله PVC) تسمه نقاله پی یو (تسمه نقاله PU) تسمه نقاله فلزی تسمه نقاله مدولار تسمه نقاله سیلیکونی تسمه نقاله برزنتی تسمه نقاله نسوز تسمه نقاله پارچه ای و نمدی تسمه نقاله پی وی جی (PVG) تسمه نقاله آجدار

دقیقا، انواع مختلف تسمههای نقاله بر اساس ویژگیهای مختلفشان و نوع موادی که باید جابجا شوند، در صنایع مختلف به کار میروند:

- تسمه نقاله لاستیکی (EP): برای موادی مانند زغال سنگ، سیمان و آهک در معادن و صنایع معدنی کاربرد دارد. این تسمهها به دلیل استحکام و مقاومت در برابر فشار و وزن بالا، برای جابجایی مواد سنگین استفاده میشوند.

- تسمه نقاله پی وی سی (PVC): در صنایع غذایی، بهداشتی و دارویی به خاطر سازگاری با مواد غذایی و قابلیت شستشوی خوب مورد استفاده قرار میگیرد.

- تسمه نقاله پی یو (PU): این نوع تسمه به دلیل انعطافپذیری و مقاومت در برابر رطوبت و شرایط محیطی متنوع، برای جابجایی مواد مختلف از جمله در صنایع خودروسازی و پزشکی استفاده میشود.

- تسمه نقاله فلزی: برای جابجایی موادی مانند آب یا روغن و همچنین در شرایط دمای بالا استفاده میشود، به علت مقاومت در برابر دما و ویژگیهای مانند انعطافپذیری در شرایط دمایی متفاوت.

- تسمه نقاله مدولار: این نوع تسمه برای کاربردهایی که نیاز به تغییرات در طول و ابعاد دارند، مناسب است. به طور معمول در خطوط تولید و بستهبندی استفاده میشود.

- تسمه نقاله سیلیکونی: برای صنایعی که به مقاومت در برابر دماهای بالا و اسیدها نیاز دارند مناسب است، مانند صنایع شیمیایی و فرآوری مواد شیمیایی.

- تسمه نقاله برزنتی: برای کاربردهایی که نیاز به مقاومت در برابر روغن و گریس دارند، مناسب است.

- تسمه نقاله نسوز: برای موادی که نیاز به مقاومت در برابر حرارت و آتش دارند، استفاده میشود.

- تسمه نقاله پارچه ای و نمدی: معمولاً در خطوط بستهبندی و جابجایی مواد سبک و حساس به خطرات خراشیدگی مورد استفاده قرار میگیرد.

- تسمه نقاله پی وی جی (PVG): برای صنایع معدنی و استخراج مواد معدنی به دلیل مقاومت در برابر سایش و مواد سخت استفاده میشود.

- تسمه نقاله آجدار: برای استفاده در شرایطی که نیاز به مقاومت در برابر رطوبت و مواد شیمیایی دارند، مناسب است.

غلتک و رولیک نوار نقاله انواع مختلف غلتک یا همان غلطک و رولیک ها، جهت به حرکت درآوردن و تنظیم حرکت تسمه نقاله و همچنین کاهش اصطکاک قطعات در کانوایر ها استفاده می شوند. غلتک توپی یا درام، غلتک هرزگرد حمل بار، غلتک هرزگرد مسیر برگشت، غلتک محرک، غلتک تنظیم کشش تسمه نقاله و غلتک Snub نامگذاری هایی هستند که برای کاربردهای مختلف غلتک ها در نوار نقاله به کار می روند.

غلتکها و رولیکها بخش مهمی از ساختار نوار نقاله هستند. این اجزا جهت حرکت تسمه نقاله و تنظیم حرکت آن به کار میروند و نقش اساسی در کاهش اصطکاک و سایر اصطکاکهایی که ممکن است در کانوایرها ایجاد شود، دارند. اینجا توضیحی کوتاه در مورد برخی از انواع معمول غلتکها و رولیکها در نوار نقاله آورده شده است:

- غلتک توپی یا درام (Idler): این غلتکها بدون هدایت مستقیم تسمه نقاله به کاهش فشار و اصطکاک در نوار کمک میکنند.

- غلتک هرزگرد حمل بار (Carry): غلتکهای حمل بار وزن مواد را حمل و نقل میکنند و به تعادل و پشتیبانی از وزن مواد در حین جابجایی کمک میکنند.

- غلتک هرزگرد مسیر برگشت (Return): این غلتکها در سمت مقابل غلتکهای حمل بار واقع شده و تسمه را به سمت شروعی نوار بازمیگردانند.

- غلتک محرک (Drive): این غلتکها به وسیله موتور یا سیستم محرک اصلی تسمه را حرکت میدهند.

- غلتک تنظیم کشش تسمه نقاله (Take-Up): این غلتکها برای تنظیم و تعدیل کشش و تنش تسمه در نوار نقاله استفاده میشوند.

- غلتک Snub: این نوع غلتکها برای کاهش سرعت تسمه نقاله و ایجاد فشار لازم بر روی آن به کار میروند.

درام یا غلتک توپی درام ها غلتک هایی هستند که در ابتدا و انتهای نوار نقاله قرار گرفته و باعث حرکت و تغییر جهت حرکت تسمه نقاله می گردند. درام ها دائما در حال چرخش بوده و به نام غلتک ابتدایی و غلتک انتهایی نوار نقاله نیز شناخته می شوند.

درامها یا غلتکهای توپی واقعیتا بخش اساسی و حیاتی از ساختار نوار نقاله هستند. این اجزا در نقاط ابتدا و انتهای نوار نقاله قرار میگیرند و نقش بسیار مهمی در حرکت و تغییر جهت حرکت تسمه نقاله دارند.

- غلتک ابتدایی (Head Pulley): این غلتک در ابتدای نوار نقاله قرار میگیرد و به موتور یا سیستم محرک متصل میشود. غلتک ابتدایی با چرخش خود، نیروی لازم را به تسمه نقاله میدهد تا آن را حرکت دهد.

- غلتک انتهایی (Tail Pulley): این غلتک در انتهای نوار نقاله قرار میگیرد و وظیفه اصلی آن ایجاد حرکت برگشتی برای تسمه نقاله است. غلتک انتهایی به عنوان پایانهای برای نوار نقاله عمل میکند و تسمه را در مسیر برگشتی قرار میدهد.

رولیک ها رولیک یا رولر یا غلتک در نوار نقاله وظیفه جابجایی و هدایت مواد، همچنین کاهش اصطکاک مابین قطعات و تجهیزات را بر عهده دارند. غلتک های هرزگرد نوعی از رولیک ها می باشند که در طول مسیر نقاله وجود داشته و به عنوان تکیه گاهی برای تسمه نقاله، جهت جابجایی و هدایت مواد کاربرد دارند. این غلتک ها در دو نوع غلتک هرزگرد حمل بار و غلتک هرز گرد مسیر برگشت وجود دارند که هر دو تکیه گاه تسمه نقاله بوده و حرکت آن را تسهیل می کنند. تفاوت این دو غلتک در محل قرار گیری آنها است. غلتک هرزگرد حمل بار در قسمت بالایی نوار نقاله قرار دارد ولی غلتک هرزگرد مسیر برگشت در قسمت پایینی نوار نقاله بوده و تکیه گاه تسمه نقاله در مسیر برگشت می باشد.

رولیک یا غلتکها در ساختار نوار نقاله نقش بسیار مهمی دارند. غلتکهای هرزگرد وظیفه تکیه گاهی برای تسمه نقاله را دارند و در جابجایی و جهتدهی مواد کمک میکنند.

- غلتک هرزگرد حمل بار (Carry Roller): این غلتکها وزن مواد را حمل و نقل میکنند و به تعادل و پشتیبانی از وزن مواد در حین جابجایی کمک میکنند. غلتکهای حمل بار در قسمت بالایی نوار نقاله قرار میگیرند.

- غلتک هرزگرد مسیر برگشت (Return Roller): این غلتکها در قسمت پایینی نوار نقاله و در مسیر برگشت قرار میگیرند. وظیفه آنها تسهیل حرکت تسمه نقاله در مسیر برگشتی است و به تسهیل جابجایی مواد کمک میکنند.

غلتک Snub نیز نوع دیگری از رولیک هاست که وظیفه تنظیم ورود و خروج تسمه با مسیر پایینی یا برگشت را بر عهده داشته و همچنین در بخش تماس تسمه با غلتک محرک، قوس مورد نیاز را ایجاد می کند. رولیک ضربه گیر نیز یکی از انواع رولیک های نوار نقاله می باشد که وظیفه حفاظت از تسمه در محل بارگیری را داشته و تسمه را در مقابل صدمه های ناشی از ضربه های مواد هنگام افتادن روی آن مقاوم می کند.

رولیکها یا غلتکها در نوار نقاله متنوع هستند و هر یک وظایف مختلفی را بر عهده دارند.

- غلتک Snub: این نوع غلتک در نقاط مختلفی از سیستم نوار نقاله استفاده میشود. وظیفه اصلی آن، تنظیم ورود و خروج تسمه نقاله با مسیر پایینی یا برگشت را بر عهده دارد. همچنین، در بخش تماس تسمه با غلتک محرک، قوس مورد نیاز را ایجاد میکند تا حرکت تسمه نقاله بهطور صحیح انجام شود.

- رولیک ضربهگیر (Impact Roller): این رولیک در بخش بارگیری نوار نقاله قرار میگیرد و وظیفه حفاظت از تسمه نقاله را در مقابل ضربات و آسیبهای احتمالی ناشی از افتادن مواد دارد. با جذب ضربات و شوکها، این رولیک تسمه را در مقابل آسیبهای ناشی از ضربه محافظت میکند و از سالم ماندن آن در محل بارگیری اطمینان میدهد.

الکتروموتور نیروی مورد نیاز برای حرکت تسمه نقاله را از طریق درام یا غلتک محرک به تسمه منتقل می کند. به طور معمول در نوار نقاله ها از موتور گیربکس استفاده می شود. الکتروموتور و گیربکس مناسب نوارنقاله با توجه به عواملی از جمله طول نوارنقاله، زاویه انتقال، حجم و نوع بار انتخاب می شود. گیربکس حلزونی، هلیکال، کرانویل و آویز از جمله مهمترین گیربکس هایی هستند که در نوار نقاله ها کاربرد دارند.

الکتروموتورها و گیربکسها به عنوان قسمتی از سیستم نوار نقاله برای انتقال نیرو و حرکت به کار میروند.

- الکتروموتور: این قسمت برای تأمین نیروی لازم برای حرکت تسمه نقاله استفاده میشود. الکتروموتور به داخل درام یا غلتک محرک متصل میشود تا با چرخش و حرکت خود، تسمه نقاله را به حرکت درآورد.

- گیربکس: گیربکس وظیفه تغییر سرعت و انتقال نیرو از الکتروموتور به درام یا غلتک محرک را دارد. نوار نقالهها معمولاً از گیربکسهای مختلفی استفاده میکنند، اعم از گیربکس حلزونی که برای انتقال نیرو با سرعت کم و قدرت زیاد مناسب است، گیربکس هلیکال که برای تراز کردن نیروی ورودی مناسب است، گیربکس کرانویل که برای انتقال نیرو به صورت مستقیم و با کارایی بالا استفاده میشود، و گیربکس آویز که برای انتقال نیرو در زوایای شیبدار مناسب است.

سیستم های کانوایر یا نوار نقاله نوار نقاله از سیستم های مختلفی تشکیل شده که هرکدام وظیفه خاصی دارند. در ادامه به تعریف این سیستم ها می پردازیم.

به طور کلی، سیستمهای کانوایر یا نوار نقاله از اجزای مختلفی تشکیل شدهاند که هر یک وظایف و کارکردهای خاص خود را دارند. این اجزا و سیستمها عبارتند از:

- نوار نقاله (تسمه): بخش متحرک سیستم که بار را انتقال میدهد. این نوارها میتوانند از مواد مختلفی مانند PVC، لاستیک، فلز یا پارچه ساخته شده و بر اساس نوع بار و شرایط کاربرد، انتخاب میشوند.

- شاسی یا بدنه: بخشی که تمام اجزای نوار نقاله را نگهداری و حمایت میکند. شاسیها ممکن است از موادی مانند فولاد، آلومینیوم یا پلاستیک ساخته شده و بر اساس نوع بار و شرایط کاری طراحی میشوند.

- رولیک و غلتکها: اجزایی که نوار نقاله را حمایت کرده و حرکت آن را فراهم میکنند. غلتکها و رولیکها در نوار نقاله برای کاهش اصطکاک و حرکت صاف تسمه مورد استفاده قرار میگیرند.

- الکتروموتور و گیربکس: الکتروموتورها و گیربکسها برای تأمین نیروی لازم برای حرکت نوار نقاله استفاده میشوند و سرعت و قدرت مورد نیاز بار را تنظیم میکنند.

- سیستم کنترل و کنترلرها: این اجزا برای مدیریت و کنترل سرعت، مسیر و سایر پارامترهای عملکرد نوار نقاله استفاده میشوند.

سیستم هدایت یا رگلاژ سیستم رگلاژ شامل سیستم خود تنظیم (تامین کشش مطلوب به وسیله سیستم کنترل اتوماتیک یا پیچ های تنظیم) و سیستم گرانشی (تامین کشش به وسیله وزنه) می باشد که می تواند با تنظیم کشش از اصطکاک بیش از حد تسمه نقاله جلوگیری کند.

سیستم رگلاژ یکی از اجزای مهم در سیستمهای نوار نقاله است که برای تنظیم و کنترل کشش مورد نیاز بر روی تسمه نقاله به کار میرود. این سیستم شامل دو بخش اصلی است:

- سیستم خود تنظیم: این سیستم برای تامین کشش مطلوب بر روی تسمه نقاله استفاده میشود. از طریق سیستم کنترل اتوماتیک یا پیچهای تنظیم، کشش بر روی تسمه نقاله تنظیم میشود تا از ایجاد اصطکاک بیش از حد یا کشش نامناسب جلوگیری شود.

- سیستم گرانشی: در این نوع سیستم، کشش لازم برای تسمه نقاله توسط وزنهها فراهم میشود. این وزنهها از طریق سیستم گرانشی مثلاً با استفاده از سیستم بلوک و چرخ آویزان، به تسمه نقاله اعمال میشوند تا کشش مناسب برای حرکت تسمه فراهم شود.

سیستم باردهی سیستم باردهی سیستمی است که روش گذاشتن بار روی تسمه را کنترل و تنظیم می کند. شوت ها، قیف ها، باردهنده های خودکار و هل دهنده های بار از جمله اجزای سیستم باردهی نوار نقاله می باشند.

سیستم باردهی یکی از اجزای اساسی در سیستمهای نوار نقاله است که وظیفه تنظیم و کنترل قرار دادن بار یا بارهای مختلف بر روی تسمه نقاله را دارد. این سیستم از اجزای مختلفی تشکیل شده است که میتوانند به صورت دستی یا اتوماتیک عمل کنند:

- شوتها یا قیفها: این اجزا برای قرار دادن بارهای مختلف بر روی تسمه نقاله به صورت دستی یا اتوماتیک مورد استفاده قرار میگیرند. آنها میتوانند در محلهای مختلف نصب شوند و به منظور قرار دادن یا بارگیری مواد مختلف بر روی تسمه نقاله استفاده شوند.

- باردهندههای خودکار: این اجزا به صورت خودکار بار را روی تسمه نقاله قرار میدهند. آنها معمولاً با استفاده از سیستمهای الکترونیکی یا مکانیکی عمل میکنند و به طور دقیق بار را در محلهای مشخص و با فشار یا روشهای مختلف قرار میدهند.

- هل دهندههای بار: این اجزا برای تنظیم جریان بار بر روی تسمه نقاله استفاده میشوند. آنها میتوانند سرعت بارگیری یا تخلیه بار را تنظیم کنند تا جریان بهینهای از مواد روی تسمه نقاله حفظ شود.

سیستم متحرک انتقال نیرو سیستم متحرک انتقال نیرو علاوه بر تولید نیروی مورد نیاز نوار نقاله، آن را از موتور به غلتک ها و رولیک های متحرک دستگاه منتقل کرده و باعث حرکت تسمه نقاله می شود. بلبرینگ، یاتاقان، زنجیر و چرخ زنجیر، تسمه، پولی، کوپلینگ، الکتروموتور و گیربکس از اجزای سیستم متحرک انتقال نیرو در نوار نقاله می باشند.

سیستم متحرک انتقال نیرو در نوار نقاله مسئول انتقال و انتقال نیرو برای حرکت تسمه نقاله است. اجزای این سیستم متحرک عبارتند از:

- الکتروموتور: منبع اصلی نیرو برای حرکت تسمه نقاله است. الکتروموتور با تولید نیروی مورد نیاز، نیرو را به سیستم انتقال نیرو ارسال میکند.

- گیربکس: این قسمت برای تنظیم سرعت و نیروی انتقالی الکتروموتور استفاده میشود. با تغییر دهندههای گیربکس، نیرو و سرعت تسمه نقاله تنظیم میشود.

- غلتکها و رولیکها: این اجزا بر روی تسمه نقاله قرار گرفته و با حرکت، تسمه را به جلو میبرند. آنها کمک میکنند تا نیروی مورد نیاز برای جابجایی بارها روی تسمه نقاله اعمال شود.

- بلبرینگها و یاتاقانها: این اجزا به منظور حرکت صحیح و روان غلتکها و رولیکها استفاده میشوند و به کاهش اصطکاک و سایش کمک میکنند.

- زنجیر و چرخ زنجیر: در برخی از سیستمهای نوار نقاله، زنجیر و چرخ زنجیر به عنوان قسمتی از مکانیسم انتقال نیرو مورد استفاده قرار میگیرند.

- تسمه و پولی: اگر سیستم از تسمه به عنوان منبع انتقال نیرو استفاده کند، تسمه و پولی جزو اجزای اصلی سیستم خواهند بود.

- کوپلینگ: این اجزا برای اتصال الکتروموتور به گیربکس و دیگر قطعات سیستم استفاده میشوند.

سیستم تخلیه بار سیستم های تخلیه بار وظیفه هدایت بار به خارج از دستگاه و تخلیه آن را بر عهده دارند. این سیستم شامل ناودان ها، جداکننده ها، بیرون اندازها، بسته بندی کننده و غیره می شود.

سیستم تخلیه بار یکی از بخشهای اصلی نوار نقاله است که مسئول تخلیه و هدایت بار از دستگاه است. این سیستم به منظور کاهش زمان تخلیه بار و افزایش بهرهوری فرآیند استفاده میشود. این شامل عناصر زیر میشود:

- ناودانها: این اجزا برای تخلیه بار از تسمه نقاله به طور مرتب و یکنواخت استفاده میشوند. آنها به صورت مخروطی یا مستطیل شکل در نقاط مشخصی قرار داده میشوند تا بار به نحو مطلوبی تخلیه شود.

- جداکنندهها: این اجزا برای جداسازی مواد یا اجزای مختلف مورد استفاده قرار میگیرند، مانند جدا کردن مواد سبک از سنگین یا مواد بزرگ از کوچک.

- بیروناندازها: این اجزا برای جابجایی بار از ناودانها به سیستمهای دیگر برای پردازش یا بستهبندی استفاده میشوند.

- بستهبندی کننده: در برخی موارد، برای بستهبندی و آماده سازی بار برای ارسال نهایی، از این اجزا استفاده میشود.

سیستم پاکسازی سیستم پاکسازی نوار نقاله نقش تمیز کردن غلتک ها و تسمه نقاله را بر عهده داشته و موجب کارکرد صحیح و مطمئن تر دستگاه، کاهش هزینه های تعمیر و نگهداری و افزایش عمر مفید تجهیزات می شود. لیسه ها و برس ها ازجمله مهمترین دستگاه های تمیز کننده هستند که روی نوار نقاله نصب می شوند.

سیستم پاکسازی یک جزء بسیار حیاتی در عملکرد صحیح نوار نقاله است. این سیستم مسئول حفظ تمیزی و سلامت نوار نقاله و قطعات آن مانند غلتکها و تسمه است. استفاده از سیستم پاکسازی میتواند به بهبود عملکرد و کاهش نیاز به تعمیرات ناگهانی و نگهداری دستگاه کمک کند. این سیستم شامل اجزا زیر میشود:

- لیسهها: این دستگاهها به صورت مداوم روی نوار نقاله حرکت میکنند و ذرات و مواد آلوده را از روی تسمه پاکسازی میکنند.

- برسها: برسها نیز برای پاکسازی سطح تسمه و حذف ذرات و آلایندههای موجود بر روی آن استفاده میشوند. آنها معمولاً با حرکت چرخشی به کار میروند.

نحوه عملکرد کانوایر نحوه عملکرد نوار نقاله یا کانوایر به این صورت است که الکتروموتور با ایجاد نیرو و انتقال آن به تسمه نقاله به وسیله غلتک محرک که در ابتدای نوار نقاله قرار گرفته، موجب حرکت تسمه می شود. درام یا غلتکی که در انتهای تسمه قرار دارد آزاد است و حرکت تسمه موجب چرخش آن می شود. به این ترتیب تسمه به صورت مداوم روی یک حلقه بسته می چرخد و موجب انتقال مواد یا محصولی که روی آن قرار دارد، می گردد. برای کاهش اصطکاک و آلودگی صوتی ناشی از این فرآیند، از غلتک ها و بلبرینگ ها استفاده می شود.

فرآیند کارکرد کانوایر یا نوار نقاله اصولا به این صورته. الکتروموتور نیروی لازم برای حرکت تسمه نقاله را ایجاد میکنه. این نیرو به غلتک محرک انتقال مییابه و اون وارد کاربری تسمه نقاله میشه که حرکت تسمه رو آغاز میکنه.

واقعیت اینه که غلتک ها و بلبرینگ ها بسیار مهمن. غلتک ها برای کم کردن اصطکاک و فشار بر روی تسمه مورد استفاده قرار میگیرند. همچنین بلبرینگ ها برای کاهش آلودگی صوتی و ایجاد حرکتی صافتر و کم صدا مهم هستند. این تجهیزات باعث کارایی بهتر و کاهش نیاز به تعمیرات ناگهانی میشن.

استاندارد های کانوایر استانداردهای بسیاری برای طراحی، استفاده و ایمنی انواع نوار نقاله و تسمه نقاله توسط سازمان ها و موسسات مختلف نوشته شده و به ثبت رسیده است. از جمله مهمترین استاندارد های نوار نقاله در جدول زیر ذکر شده است:

اما استانداردهای مختلف برای کانوایر و تسمه نقالهها وجود دارند که برای طراحی، ساخت، نصب و ایمنی این دستگاهها مورد استفاده قرار میگیرند. برخی از این استانداردها شامل:

- ISO 5048: استانداردی برای طراحی و توسعه نوار نقاله با هدف مشخص کردن پارامترهای مهم مانند ظرفیت حمل و کارایی نوار نقاله.

- ISO 15236-1: مربوط به تستهای پوشش نوار نقاله با هدف ارزیابی و تضمین کیفیت پوششهای مختلف نوار نقاله است.

- CEMA: انجمن تولید کنندگان تجهیزات نوار نقاله که استانداردهایی برای طراحی و ساخت نوار نقالهها و تجهیزات مرتبط فراهم میکند.

- ANSI: انجمن ملی استانداردهای آمریکا که استانداردهای مربوط به کانوایر و تسمه نقاله را نیز تعیین میکند.

- DIN 22101: یک استاندارد آلمانی که مربوط به طراحی نوار نقالهها و عوامل ایمنی مرتبط است.

نکات مهم در طراحی و ساخت کانوایر درنظر گرفتن موارد زیر، می تواند به طراحی اصولی تر و ساخت نوار نقاله یا کانوایر کارآمد تر کمک کند: تلاش برای استفاده مناسب از رولیک ها و سایر قطعات جهت کاهش آلودگی صوتی کانوایر طراحی کانوایر برای استفاده در فضاهای کوچک یا بلا استفاده طراحی و ساخت کانوایر های ساده تر جهت کاهش هزینه های نصب و راه اندازی استفاده از سیستم مانیتورینگ جهت افزایش سرعت تعمیر، نگهداری و عیب یابی کانوایر و همچنین کاهش نیروی انسانی مورد نیاز

این موارد مهمی هستند که در طراحی و ساخت کانوایر باید مد نظر قرار بگیرند. برخی نکات دیگر نیز شامل موارد زیر میشوند:

- محیط کار: در نظر گرفتن شرایط محیطی مانند دما، رطوبت و شرایط محیطی مختلف که کانوایر در آن قرار میگیرد. برخی کانوایرها نیاز به پوششها یا مواد مقاوم در برابر شرایط خاص محیطی دارند.

- حفاظت و ایمنی: ایمنی و حفاظت از کارگران در اطراف کانوایر بسیار حائز اهمیت است. این شامل استفاده از سیستمهای حفاظتی مانند رولگیرها، دستگیرها و محافظت در مقابل نقاط خطرناک میشود.

- مانیتورینگ و نگهداری: استفاده از سیستمهای مانیتورینگ و رصد برای کاهش زمان توقفات، پیشبینی نیاز به تعمیرات و نگهداری به موقع و بهبود کارایی کانوایر بسیار مفید است.

- طراحی هیدرولیک و الکتریکی: انتخاب موتورها، سیستمهای الکتریکی و هیدرولیک بر اساس نیازهای دقیق و کاربردهای مختلف کانوایر بسیار مهم است.

- استفاده از مواد مناسب: انتخاب مواد مقاوم و با دوام برای اجزای کانوایر، مانند تسمه، غلتک و سایر قطعات، بسیار حیاتی است تا عمر مفید کانوایر بیشتر و هزینههای تعمیر و نگهداری کمتری داشته باشد.

- تعمیر و نگهداری منظم: برنامهریزی تعمیرات دورهای و نگهداری مداوم میتواند از کاهش نواقص ناگهانی و افزایش عمر مفید کانوایر کمک کند.

نحوه انتخاب کانوایر برای خرید کانوایر مناسب، اولین قدم بررسی صنعت و مشخص نمودن ویژگی های مواد یا کالایی است که قصد انتقال آن را به وسیله کانوایر داریم. فله ای بودن مواد یا انتقال آنها به صورت اجسام واحد، اندازه و وزن آنها، خواص شیمیایی و دمای مواد و نرخ تولید محصول از جمله عوامل مهم در انتخاب کانوایر مناسب می باشند. همچنین بررسی مسیر انتقال مواد و محیط نصب نوار نقاله از جمله میزان شیب یا انحنای مسیر، میزان فضا و شرایط محیطی (میزان رطوبت و دما) نیز از جمله مواردی هستند که باید در انتخاب نوار نقاله به آن توجه کنیم. نحوه بارگذاری مواد و محصولات روی نوار نقاله، سرعت مورد نظر برای انتقال محصول و میزان ظرفیت دپو یا انباشت کالا هم سایر عواملی هستند که بررسی آنها پیش از خرید نوار نقاله، به شما در انتخاب درست کمک خواهد کرد.

همه این عوامل در انتخاب کانوایر بسیار حیاتی هستند. این اطلاعات کمک میکنند تا کانوایری که بهترین عملکرد را در شرایط مورد نظر دارد، انتخاب شود. برخی از عوامل مهم برای انتخاب کانوایر عبارتند از:

- نوع مواد: انواع مختلف مواد نیاز به کانوایرهای متفاوت دارند. برای مثال، برای انتقال مواد خمیری یا مایعات نیاز به کانوایرهای با سطح صاف و ضدآب است.

- وزن و اندازه مواد: مواد با وزن و اندازههای مختلف نیاز به کانوایرهای با ظرفیت و تحمل وزن مناسب دارند.

- محیط و شرایط محیطی: دما، رطوبت و شرایط محیطی دیگر میتوانند نوع مواد کانوایر را تحت تأثیر قرار دهند، بنابراین انتخاب مواد مناسب برای مقاومت در برابر این شرایط حائز اهمیت است.

- نیازهای سرعت و ظرفیت: سرعت مورد نیاز برای انتقال مواد و ظرفیت دستگاه نیز باید در نظر گرفته شود.

- مسیر و فضای نصب: شیب، انحناها و فضای موجود برای نصب کانوایر نیز باید در نظر گرفته شود. انتخاب کانوایر مناسب برای مسیر مورد نظر از اهمیت بسیاری برخوردار است.

نحوه تعمیر و نگهداری نوار نقاله با توجه به عملکرد پیوسته کانوایر در مدت زمان های طولانی، تعمیر و نگهداری به موقع آن برای جلوگیری از خرابی، وقفه در کار و صرف هزینه بالا، ضروری و مهم می باشد. در ادامه به مهمترین مواردی که باید در تعمیر و نگهداری از نوار نقاله به آنها توجه نمود اشاره می کنیم: استفاده از تسمه نقاله مناسب و تعویض آن در پروژه های مختلف تعمیر سریع بخش هایی از تسمه که پوسیده یا پاره شده اند. تنظیم مداوم تسمه و رولیک ها جهت حرکت مواد در مسیر درست و جلوگیری از انحراف نوار نقاله روغن کاری و لابریکیشن به موقع کانوایر حفاظت از کانوایر در مقابل رطوبت و نور خورشید نگهداری کانوایر در دمای حدود 10 تا 20 درجه سانتیگراد جلوگیری از ایجاد شکم در نوار نقاله که باعث گیر کردن مواد و خراشیده شدن تسمه می شود. نصب صحیح تمیز کن جهت جلوگیری از لرزش یا اصلاح به موقع آن استفاده از سرند گریزلی یا جداکننده مغناطیسی جهت جلوگیری از ورود قطعات فلزی جلوگیری از کشش بیش از حد تسمه

این موارد واقعا مهمن. تعمیر و نگهداری منظم میتواند عمر مفید کانوایر را افزایش داده و هزینههای تعمیرات آتی را کاهش دهد. همچنین، ایجاد یک برنامه نگهداری منظم برای این کار ضروری است. برخی نکات اضافی که میتواند در تعمیر و نگهداری کمک کند عبارتند از:

- برنامه ریزی تعمیرات منظم: برنامه ریزی تعمیرات دورهای بر اساس تاریخچه تسمه نقاله و نیازهای تعمیراتی ایدهآل است.

- آموزش کارکنان: آموزش کارکنان برای انجام صحیح عملیات تعمیرات و نگهداری میتواند از مهمترین عوامل برای جلوگیری از خطرات ناشی از نادیده گرفتن نکات مهم باشد.

- بررسی های دورهای: بررسی های دورهای برای چک کردن تمام قطعات از جمله رولیکها، تسمه، و تمام اجزای مکانیکی برای پیشگیری از خطاها و خرابی های احتمالی ضروری است.

- نظافت منظم: نظافت تسمه و رولیکها از گرد و غبار و مواد زائد میتواند از طول عمر کانوایر محافظت کند.

- ضبط داده ها و مانیتورینگ: استفاده از سیستمهای مانیتورینگ برای رصد و ثبت داده ها و عملکرد کانوایر میتواند به تشخیص مشکلات زودرس کمک کند.

- تعویض قطعات فرسوده: تعویض به موقع قطعاتی که فرسوده شدهاند (مانند تسمه، رولیک و بلبرینگ) از کاهش خطرات خرابی ناگهانی و توقفات غیرمنتظره جلوگیری میکند.

- انجام تستهای کارکردی: انجام تستهای کارکردی دورهای برای بررسی صحیح عملکرد کانوایر از اهمیت بالایی برخوردار است.

کاربرد کانوایر یا نوار نقاله انواع نوار نقاله ها می توانند به صورت دستگاهی مستقل یا به عنوان جزئی از یک دستگاه، در صنایع مختلف و همچنین در معادن، جهت کاهش هزینه های انتقال و جابجایی مواد مورد استفاده قرار بگیرند. از کانوایر در فرودگاه ها، فروشگاه ها، معادن (جهت انتقال مواد معدنی استخراج شده از کارگاه استخراجی به خارج از تونل یا به سمت کارخانه فرآوری)، خطوط فرآوری مواد معدنی، خطوط انتقال، تولید و مونتاژ کارخانه ها، بارگیری یا تخلیه کامیون ها یا سایر ماشین آلات باربری و یا به عنوان جزئی از دستگاه های مختلف (مثل ماشین آلات حفاری تونل، ماشین آلات بسته بندی و پله برقی) می توان استفاده نمود. موارد زیر از جمله کاربرد های کانوایر در صنایع مختلف می باشند: کارخانه سیمان کارخانه فولاد کارخانه آسفالت صنایع غذایی صنایع نقاشی صنایع بهداشتی صنایع دارویی کشاورزی بازیافت

کانوایرها واقعا در صنایع گوناگونی کاربرد دارند و به عنوان یکی از روشهای انتقال مواد، کالاها و مواد مختلف از یک نقطه به نقطه دیگر با کارآیی بالا به کار میروند. هر صنعتی میتواند از کانوایرها برای کاهش هزینه و زمان استفاده کند. به عنوان مثال:

- کانوایرهای معدنی: استخراج مواد معدنی و انتقال آنها از معدن به کارخانه فرآوری یا انتقال مواد استخراج شده به خارج از معدن.

- صنایع غذایی: جهت حمل و نقل مواد اولیه و حاصل از تولید به بخشهای دیگر از کارخانه.

- کارخانههای فولاد و سیمان: برای جابجایی مواد مورد نیاز در فرآوری و تولید.

- صنایع داروسازی: انتقال مواد و فرآوردههای دارویی در مراحل تولید و بستهبندی.

- کشاورزی: برای جابجایی و بستهبندی محصولات کشاورزی در کارخانجات فرآوری.

- بازیافت: برای جابجایی مواد قابل بازیافت و زبالهها در واحدهای بازیافت مواد.

- صنایع ساختمانی: استفاده در سیستمهای حمل و نقل مواد ساختمانی.

مزایای نوار نقاله کاهش نیروی انسانی مورد نیاز جهت انتقال و جابجایی مواد کاهش چشمگیر هزینه های عملیاتی عدم ایجاد آلودگی زیست محیطی نسبت به سایر وسایل حمل و نقل عدم ایجاد آلودگی صوتی توانایی جابجایی مواد به صورت مداوم و در مدت زمان طولانی ایمنی بسیار بالا هم برای بار هم برای اپراتور افزایش راندمان و کارایی جلوگیری از تماس نیروی انسانی با مواد سمی و خطرناک اشغال نمودن فضای کم امکان تنظیم سرعت حرکت تسمه نقاله توان مصرفی پایین امکان انتقال مواد در جهت های متفاوت

نوار نقالهها واقعا ابزاری بسیار کارآمد و کاربردی هستند و دارای مزایای فراوانی هستند. برخی از مزایا و موارد مهم آنها عبارتند از:

- کاهش نیروی انسانی: به جای نیروی انسانی، از نوار نقاله برای جابجایی مواد استفاده میشود که باعث کاهش نیروی کاری و همچنین خطرات مرتبط با آن میشود.

- کاهش هزینهها: با استفاده از نوار نقاله میتوان هزینههای عملیاتی را به شدت کاهش داد، زمانی که نیاز به جابجایی مواد و کالاها در مقیاس بزرگی وجود داشته باشد.

- کارآیی و راندمان: نوار نقاله ها به صورت مداوم و به صورت دقیق مواد را جابجا میکنند و این امر باعث افزایش کارایی و راندمان میشود.

- کاهش آلودگی: عدم استفاده از وسایل نقلیه باعث کاهش آلودگی هوا و همچنین آلودگی صوتی میشود که به حفظ محیط زیست کمک میکند.

- ایمنی: نوار نقالهها با استفاده از دستگاههای امنیتی و قوانینی که بر روی آنها تعبیه شده است، امنیت بالایی را برای اپراتورها و کارکنان فراهم میکنند.

- انعطاف پذیری: قابلیت تنظیم سرعت و جهت حرکت نوار نقاله، این امکان را به کاربران میدهد تا آن را با توجه به نیازهای محیطی و نوع مواد قابل تنظیم کنند.

- امکان انتقال مواد مختلف: قابلیت انتقال انواع مختلف مواد و کالاها از یک نقطه به نقطه دیگر به راحتی و به صورت مداوم از ویژگیهای مهم نوار نقالههاست.

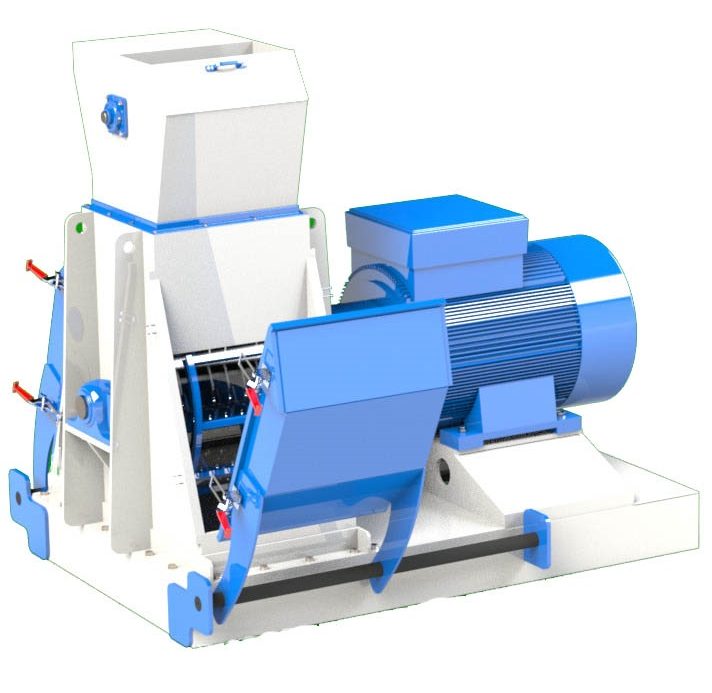

آشنایی با ماشین آلات دام و طیور: انواع مختلف تجهیزات و ماشین آلات دام و طیور که برای تولید مرغ مولد در دسترس و ضروری هستند بسیار زیاد است. اگر همه این تجهیزات را داشته باشید، میتوانید مزرعه خود را موثرتر اداره کنید. پرورش گونههای خاصی از پرندگان برای مصرف انسان بعنوان دام و طیور شناخته میشود. طیور شامل حیواناتی از جمله مرغ، بوقلمون، اردک و غاز است. آنها برای گوشت و تخم مرغ بزرگ میشوند. رایجترین پرندهای که هم گوشت و هم تخم مرغ تولید میکند مرغ است. جوجههایی که برای گوشت پرورش مییابند بعنوان جوجههای گوشتی شناخته میشوند. جوجههایی که برای تخمهایشان پرورش مییابند «مرغ تخمگذار» نام دارند. برخی از نژادهای مرغ برای نمایشگاهها و مسابقات پرورش پیدا میکنند. با مقاله امروز سپیانی همراه شوید تا ماشین آلات دام و طیور را مرور کنیم.

ماشینآلات دام و طیور یک نقش اساسی در پرورش و پرداخت به مرغداریها و مزارع دارند. این ماشینآلات از طریق کمک به فرایندهای پرورش و مراقبت از حیوانات، کاهش هزینه و زمان، بهبود بهداشت و ایجاد محیطی مناسب برای رشد حیوانات کمک میکنند. در زیر به برخی از این ماشینآلات و تجهیزات اشاره خواهم کرد:

- پرورش مرغها:

- دستگاههای تخمگذاری: این دستگاهها کنترل دما و رطوبت را برای تخمگذاری بهینه تضمین میکنند.

- دستگاههای جوجهکشی: این ماشینآلات برای نگهداری دما و رطوبت مورد نیاز برای جوجههای جدید استفاده میشوند.

- کوپهها و سیستمهای آبدهی: این امکان را فراهم میکنند تا آب به صورت مداوم و بهینه به مرغها تامین شود.

- پرورش بوقلمون، اردک و غاز:

- دستگاههای گرمایشی: این دستگاهها برای تامین دمای مناسب در بوقلمون و سایر پرندگان مورد استفاده قرار میگیرند.

- مخازن آب: بوقلمون و پرندگان دیگر برای آبیاری و نگهداری در محیطهای مناسب به آب نیاز دارند.

- تجهیزات تغذیه: برای تغذیه بهینه حیوانات و تامین خوراک مورد نیاز.

- تجهیزات عمومی:

- تجهیزات ضدعفونی: برای حفظ بهداشت محیط و جلوگیری از انتقال بیماریها بین حیوانات.

- دستگاههای مانیتورینگ: برای نظارت بر شرایط محیطی مثل دما و رطوبت.

- تجهیزات حمل و نقل: برای جابجایی حیوانات، خوراک و مواد مورد نیاز.

ماشین آلات دام و طیور مهم مورد استفاده در پرورش طیور:

ماشینآلات دام و طیور در پرورش مرغ و دیگر پرندگان نقش بسیار مهمی دارند. در زیر به برخی از این ماشینآلات و تجهیزات اشاره خواهم کرد:

- دستگاه تخمگذاری:

- آینههای گرمایی: برای حفظ دمای مطلوب در دستگاه تخمگذاری.

- سیستمهای گرمایش و تهویه: جهت ایجاد شرایط بهینه برای تخمگذاری.

- دستگاه جوجهکشی:

- دستگاههای کنترل دما و رطوبت: برای نگهداری شرایط محیطی مناسب برای جوجهها.

- سطوح گرمایشی: جهت ارائه گرما به جوجهها در ایام اولیه.

- تجهیزات تغذیه:

- سیستمهای غذا دهی اتوماتیک: برای ارائه خوراک به موقع و مداوم به پرندگان.

- مخازن غذا: برای ذخیره و توزیع مواد غذایی به پرندگان.

- تجهیزات آبیاری:

- خطوط لوله آبیاری اتوماتیک: برای ارائه آب به صورت مداوم و بهینه.

- آبخوریها و دستگاههای آبخوانی: جهت فراهم کردن شرایط بهداشتی و مهم برای پرندگان.

- تجهیزات حمل و نقل:

- سبدهای حمل جوجه: برای جابجایی جوجهها به سرعت و بهراحتی.

- تجهیزات جابجایی پرندگان بزرگتر: جهت حمل و نقل پرندگان بزرگتر به صورت ایمن.

- تجهیزات بهداشت و ضدعفونی:

- سیستمهای ضدعفونی و طهارت: برای حفظ بهداشت محیط و پیشگیری از بیماریها.

- آلایندهزدایی اتوماتیک: جهت تمیز کردن محیط به صورت دورهای.

- سیستمهای مانیتورینگ:

- دستگاههای نظارت بر دما و رطوبت: برای مانیتورینگ و کنترل شرایط محیطی.

سینیهای تخم مرغ وسایلی هستند که برای بستن و حمل تخمهای مرغ استفاده میشوند. این ماشینآلات، سینیهایی شبیه ظروفی هستند که در آن تخمها برای جابجایی و نگهداری موقت قرار میگیرند. استفاده از سینیهای تخم مرغ از مزایای چندگانهای برخوردار است، از جمله محافظت از تخمها در برابر ضربات و ضربههای خارجی، سهولت در جابجایی و کاهش هزینه.

بکارگیری سینیهای تخم مرغ به نفع کشاورزان و صنعت تخم مرغ است؛ زیرا افزایش کارایی در فرآیندهای گریدینگ، بستهبندی، و شکستن تخم، تلفات تخم مرغ را کاهش میدهد و همچنین هزینههای حمل و نقل را به حداقل میرساند.